Viele Zerspanungswerkzeuge verfügen über eine Innenkühlung. Insbesondere bei langen Werkzeugschäften ist der Verlauf der Kühlkanäle ein wichtiges Qualitätskriterium. Beim Bearbeiten langer Werkstücke liefern auf einer Tiefbohrmaschine eingesetzte Einlippenbohrer bessere Ergebnisse als andere Bohrverfahren. Dafür hat TBT eine Maschine optimiert.

Manche Wendeplattenbohrer oder -fräser für tiefe Kavitäten oder Innenbearbeitungen erhalten überdurchschnittlich lange Schäfte. Das Bohren der Kühlmittelkanäle in die zähen Vergütungsstähle ist ein Fall für das klassische Tiefbohren. Ein Hersteller solcher Werkzeuge bohrt schon seit etwa 20 Jahren mit Einlippenbohrern auf Tiefbohrmaschinen von TBT Tiefbohrtechnik aus Dettingen/Erms. Zur Zeit ihrer Auslieferung wurden die Maschinen noch für manuelles Bedienen ausgelegt. Jetzt war die Zeit gekommen, den Bohrprozess auf den aktuellen Stand der Technik zu bringen und mit Hilfe eines Roboters zu automatisieren. Um hierfür die Voraussetzungen zu schaffen, entschied sich das Unternehmen für eine neue Maschine aus der ML250-Baureihe von TBT mit entsprechender Sonderausstattung. Mit vier Spindeln und einem Schlittenhub von 1200 mm ausgestattet, trägt sie die Bezeichnung

ML250-4-1200.

Der Anwender ist beim Einsatz der Spindeln variabel. Bei großen Stückzahlen kann er alle vier nutzen, bei Einzelstücken oder Kleinserien hat er die Möglichkeit, mit nur einer Spindel zu arbeiten oder gezielt Spindeln an- und abzuwählen. Die Bohraufgabe selbst ist reich an Varianten. Die Werkzeugschäfte kommen in Längen von 150 bis 600 mm vor. Die Bohrungs- oder Kühlkanaldurchmesser variieren im Bereich von 2,5 bis 12 mm. Die L/D-Verhältnisse bewegen sich damit in einer Spanne von 50xD bis 85xD. Die Maschine erlaubt sowohl das Bohren von Durchgangs- als auch von Grundlöchern.

Exzentrisches Bohrbild

Jeder Schaft erhält zwei Bohrungen symmetrisch zur Mittelachse. TBT konstruierte für die korrekte Einstellung der Bohrungsabstände einen Querschlitten, um die Werkstücke im gespannten Zustand horizontal zu versetzen. Die Maschine bohrt zuerst einen Kanal, fährt dann die Bohreinheit zurück, verfährt quer, und bohrt den zweiten Kanal. Der große Vorteil dieser Lösung: die Werkstücke können in einer Spannung bearbeitet werden. Exzentrisch zur Mittelachse liegende Bohrungen haben entscheidende Konsequenzen für den Prozess: „Etwa 90 Prozent der Rotationsteile werden auf Tiefbohrmaschinen zentrisch gebohrt“, sagt Simon Bazlen. Die Bearbeitung erfolge dabei mit Gegenrotation des Werkstücks. „Der Verlauf des Bohrwerkzeugs lässt sich so minimieren. Bei exzentrischen Bohrungen rotiert nur das Bohrwerkzeug, daher müssen gegebenenfalls andere Maßnahmen ergriffen werden, um den Verlauf ineiner zulässigen Größenordnung zu halten“, erklärt der Sales Manager von TBT. Die Herausforderung dabei: Ein Bohrwerkzeug verläuft nicht zufällig, sondern in Richtung der geringeren Wanddicke. Der Grund dafür ist die unterschiedliche Wärmeverteilung im Werkstück. Zwischen Bohrwerkzeug und der geringeren Wanddicke ist die Materialerwärmung höher und das Gefüge weicher. TBT integrierte daher eine weitere Querverstellung an der hinteren Spannung der Werkstücke. Damit lassen sich die Teile um ±1 Grad gegen den zu erwartenden Verlauf anstellen. „Der exakte Wert der Verlaufskompensation ist abhängig vom Werkstoff, dem Bohrwerkzeug und den Schnittdaten“, erläutert Bazlen. Er sei stets experimentell zu ermitteln und erfordere viel Erfahrung des Maschinenbedieners. „Diese Lösung war konstruktiv eine große Herausforderung. Es ist uns aber gelungen, bei allen Bohrungsdurchmessern die Verlaufswerte geringer zu halten, als der Kunden vorgab.“

Ausblasen auf der Maschine

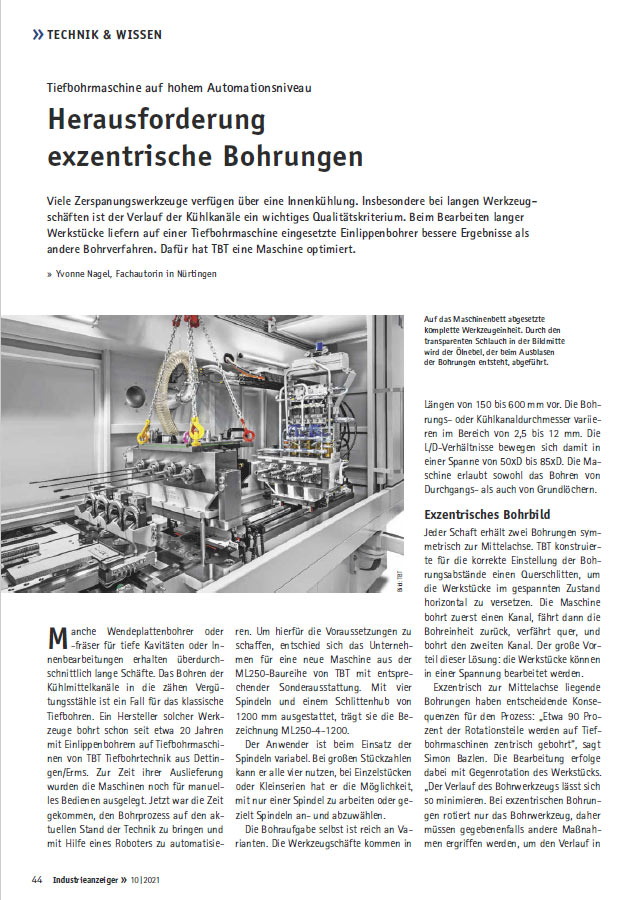

Eine weitere Qualitätsforderung betraf die Sauberkeit der Bohrungen. Da die Werkzeugschäfte bei der weiteren Bearbeitung mit einem Wasser-Öl-Kühlschmierstoff in Berührung kommen und später wärmebehandelt werden, ist das Verschleppen von Tiefbohröl unbedingt zu vermeiden. Das gilt insbesondere bei Grundlochbohrungen, wo sich größere Ölmengen sammeln und während der Wärmebehandlung entzünden können. In der Regel erfolgt die Reinigung in solchen Fällen mit einer Blaslanze außerhalb der Bearbeitungsmaschine. Da im vorliegenden Fall die Werkstücke unterschiedlich exzentrisch gebohrt werden, wäre eine externe Ausblasstation konkonstruktiv aufwändig zu realisieren. TBT entwickelte eine andere Lösung. Die Öl – zufuhr kann per NC-Programm unterbrochen werden, um anstelle von Tiefbohröl Druckluft durchs Bohrwerkzeug zu blasen. Die Einlippenbohrer fahren ein zweites Mal in die Bohrung. An deren Ende schaltet sich die Druckluft ein und das Werkzeug fährt langsam zurück und die Ölreste können über die äußere Sicke am Bohrwerkzeug entweichen. Der entstehende Ölnebel wird sofort am Bohrbuchsenträger abgesaugt und aus der Maschine geleitet. Ein weiteres wichtiges Thema für den Anwender war der Rüstvorgang. Eine vollautomatische Lösung für den Werkzeugwechsel ist beim Tiefbohren aufwändig und kostenintensiv und schied somit aus. Doch auch die alternative Lösung bietet beachtliche Zeit- und Ergonomievorteile. Um die Stillstandszeit zu verkürzen, konstruierte TBT eine wechselbare Werkzeugeinheit, die auf einem separaten Rüsttisch mit Werkzeugen, Bohrbuchsenträgern oder Lünetten vorgerüstet wird. Hat der Bediener die Werkzeugeinheit in der Maschine fixiert – ein Nullpunktspannsystem sorgt für sicheres und präzises Positionieren – muss er nur noch die Tiefbohrwerkzeuge mit den Spindeln verbinden. Der Tausch der Werkzeugeinheit ist in wenigen Minuten erledigt.

Daneben erhielt die ML250-4-1200 noch die zumeist üblichen Anpassungen an ihren Einsatzort. Dazu gehörte etwa der Einbau einer automatischen Ladeluke in die Maschinenrückwand, durch die ein Roboter die Werkstücke einbringt. Die Spannung erfolgt per NC-Steuerung. Für den automatischen Betrieb war ferner eine Roboterschnittstelle erforderlich, die mittlerweile zum Standard-Lieferumfang gehört. Dasselbe gilt für das anwenderspezifische Feintuning der Steuerung, um die Maschine in die vorhandene IT-Infrastruktur zu integrieren.